1990年James Womack出版了「The Machine That Change the World」一書,令豐田汽車的生產製造系統(TPS),也就是精實製造系統(Lean Manufacturing)聲名大噪!歐美各大企業在瞭解其制度後,紛紛跟進導入,藉此改善經營體質並獲取更多利益,許多公司甚至因此轉虧為營。而在80年代由Motorola公司所提出的六西格碼(6-σ)概念,則讓企業對於所謂高品質有更新的認識,加上General Electric對於六西格碼的全面導入,令公司獲利達到前所未有的規模,更讓全球產業對於六西格碼的影響力刮目相看。

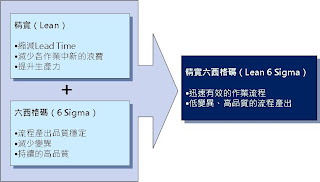

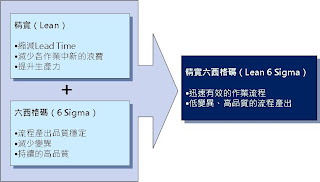

在經過數年的磨合,許多企業發覺,其實精實製造與六西格碼的管理制度,在根本上是類似的,而且兩者的導入工具是可以互相搭配運用的。因此有學者開始提倡精實六西格碼(Lean 6 Sigma),藉由六西格碼的分析與問題改善工具,來完成精實製造的目的。而如何截長補短,讓兩種管理制度的效益能展現加成效果,則是經理人的重要課題。

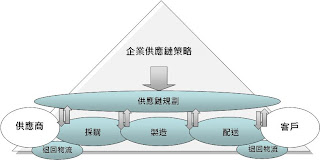

圖.1 精實六西格碼管理概觀

精實製造

所謂「精實」,其英文Lean原意指「瘦的、沒有贅肉的、結實的」,而精實製造系統的最大的目標也正是如此:「消除浪費、有效率的生產。」在精實製造系統中,最重要、也發展最成熟的一部份,就是「JIT(Just in Time)」及時生產模式。

JIT主要是用作於重複性生產的管理系統,為了全力降低浪費,JIT將各個工作中心緊密連接,消除只耗成本而未有附加價值的作業活動。使原物料在生產線上的各工作中心流動時,能在最佳時機、最佳地點,得到最佳的組裝成效。JIT生產模式,在原料、空間、人員三方面具有以下幾項特質:

一、 彈性的資源:JIT系統中的人與機器,都期望被賦予較高的彈性。對於人,作業流程中的作業員,會被訓練成「多能工」,以便能及時支援其他工作中心的任務;對於機器、設備,則盡量採用「非特定用途」的裝置,使其運轉效益能盡量提升。而人、機之間的動線設計與擺設配置,則會由經理人仔細研究,使其具備產線變更的彈性。

二、 拉式系統:相對於傳統的推式(Push)生產系統,JIT是不允許作業流程間利用存貨來當作生產調節的。

透過拉式(Pull)生產系統,JIT運用小批量的生產模式,減少運送的空間與運送成本,同時提升產品換線的效率,減少人員、機器準備的前置時間。

三、 看板系統:JIT利用簡單、自動的看板(Kanban)或告示板控制系統,調節產品在生產流程中各站的移動,降低無謂的等待、停滯、等疏失成本。

四、 平準化生產與全面製程維護:JIT使所有生產作業水準一致化,令產出的預估更加準確。而透過全面製程維護(Total Process Maintenance),JIT詳細記錄作業中斷成本、頻率與間隔,管理人員能夠設計預防的維護時程,使整體作業流程能一步一步地往「零缺點」目標邁進。

對於「消除浪費」這項目標,大野耐一(著名的「豐田生產方式」創始人,西元1912年出生於中國大連,在日本被譽為「日本復活之父」、「生產管理教父」)提出了可由精實製造系統徹底消除的七項重大浪費,包括:

一、過量生產:製造了高於當下所需求的產品數量。

二、等待時間:包含等待工具、設備設定、缺料等一切令作業空轉的時間。

三、搬運浪費:原料、半成品、成品在作業活動中,或倉庫間的不必要進出與移動。

四、多餘加工:完成產品之外不必要的作業流程。

五、庫存浪費:材料、配件、在製品、成品在倉庫維護、保管、取用的成本浪費。

六、動作浪費:作業人員不必要的動作,延遲的、或錯誤的動作都是浪費。

七、重工浪費:包含不良品的材料費、重製費用或修護費用。

精實製造系統的架構,提供了一套邏輯化的方法,不但運用JIT生產模式,有效精簡作業活動,更導入了自動化概念,大幅提昇整體效率,使顧客多樣化的需求無一不被滿足。

精實製造系統的五項原則

James Womack對於精實製造的概念,提出了五項關鍵思考原則,促使管理者及現場人員能夠不斷思考如何將工作改善至最佳化,主動發掘問題,並追求至零缺點的遠大目標。

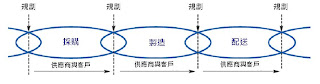

圖.2 精實製造五大原則

一、價值:最終顧客才能確定產品或服務的價值,產品價值的多寡,可以轉換為錢,也就是客戶願意付出多少的金錢來購買我們的產品;瞭解客戶願意付出的金錢多寡,我們就能評估該投入的成本多寡。正確地確認客戶價值與產品價值,就不會導致浪費。

二、價值流:價值流是公司創造優勢或令客戶滿意的流程集合,通常包括產品或服務的設計、生產、出貨等工作,價值流會延伸至客戶端、供應商端,我們必須分辨其有無附加價值,避免浪費。

三、暢流:任何打斷價值流運作的事情,都是一種浪費。從積極的角度來看,重新界定價值流中各部門人員的職能,使其能對價值之創造有所貢獻,產生真正的共鳴,那麼價值流的作業活動勢必成為暢流無阻的暢流。

四、後拉式:精實製造中,當顧客需求是什麼,就提供他所想要的。這裡的顧客包含外部與內部的顧客。經由視覺化的管理制度,或是產品看板(告示板)系統,需求者與提供者都能清楚地知道作業的處理狀況。當顧客所需求被滿足,流程便會更加平穩。

五、完善:包含兩項元素,第一是要具備TQM(Total Quality Management)持續改善的知識與觀念;第二是標竿比較與企業最佳實務的參考。在這兩項元素的結合影響之下,精實製造的產出,便能保證短期中期與長期的完美表現。

六西格碼管理

「σ」是一個古希臘字,念做「Sigma」,在統計學中被用來衡量資料變異的程度,稱之為「標準差」,也就是一個群體中之離散的程度。一般企業的產品品質都已要求至三個Sigma,也就是產品的合格率已達99.73%的水準,平均只有0.27%為不合格品,但事實上客戶對於這樣的品質表現並不滿意。美國Motorola公司提出了六個Sigma的觀念,認為只有規格公差提升到六個標準差,也就是每一百萬個產品中只有3.4個不良品的生產水準,才是可靠的零件品質,對於這樣的要求,顧客顯然非常滿意,使Motorola公司的財務績效表現扶搖直上。

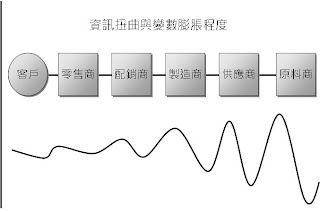

從產品的品質表現來說,六西格碼管理是讓企業的產出,能精準落在客戶所要求的規格上,並且大量減少變異發生的改善管理制度(如下圖3),我們可以說,它是一項運用統計測量來改善品質的手法,也可以說它是一項能長期維持顧客關係,改善經營績效的管理制度!

圖.3 六西格碼品質要求示意圖

六西格碼 DMAIC 架構

六西格碼管理制度中,提供了「DMAIC」及「DMEDI」兩套實用的架構,DMAIC主要用來分析及改善流程問題,而DMEDI則是用來創造、設計新產品或流程。企業導入六西格碼管理通常以DMAIC架構為主(詳表1),筆者在下文也將以DMAIC為主加以介紹說明。

DMAIC是Define、Measure、Analyze、Improve、Control五個英文單字的縮寫,代表了問題分析與流程改善的五大步驟:

一、Define:辨識、驗證改善的機會點,針對顧客的需求與企業之戰略,找出關鍵品質特性(Critical to Quality, CTQ),選擇企業必須優先解決的問題或流程,界定項目範圍成立有效的團隊。

二、Measure:衡量階段最主要的目的,在於針對上一個階段所界定的問題,進行資料數據之收集。因此本階段必須設定有效的資料收集,與流程績效衡量方法。收集資料數據必須特別注意資料的正確性,同時也要辨識出特殊的影響因素,以免影響之後的分析行為。在本階段能夠透過繪圖分析來呈現問題,對於下一階段的分析作業會更為有利。

三、Analyze:針對衡量階段所提供的資料,進一步分析問題的根本原因(Root Cause),做出精準的問題陳述,並且設計根本原因的驗證模式。分析階段所使用的工具,以品質手法與統計手法較多,TQM七大改善工具是企業常用的工具。

四、Improve:在改善階段中,必須根據分析結果找出解決方案,給予方案評估(包括可能風險、執行障礙與執行效益等),方案選定後,要繪製出執行標準流程圖,並通知相關人員準備導入實現方案。

五、Control:視公司規模、問題規模等情況,設定解決方案的試行計畫(Pilot Plan),實行後,衡量改善成效以及標準差數是否有明顯提升,同時考慮是否有需要加入額外的解決方案;如有達到預期效果,則著手進行標準化動作,將解決方案導入日常作業流程之中,最後將此問題解決之過程建立資料庫,並準備進行下一階段的DMAIC改善工作。

表.1 六西格碼 DMAIC 架構

除此之外,要推行六標準差還有兩個重要的關鍵,分別是「高層管理者的參與跟承諾」也,以及「完整的教育訓練及推行組織」。六標準差管理制度重視項目成員的分層訓練與執行,將成員依照職務、功能、訓練強度劃分為「綠帶」、「黑帶」、「大師」等層級,透過項目管理的制度,由高層授予權力,致力於項目的進行,使問題得以有效解決,使作業流程績效有效提升,進而使企業增加獲利。

精實製造與六西格碼的有效結合

精實製造與六西格碼在本質上其實是相同的,都是從顧客角度出發,並且透過不斷的改善來達成目標。

「改善(Kaizen)」是日本企業管理的精華,豐田汽車進行各類以改善為核心的製程合理化活動,逐漸形成獨樹一幟的精實生產方式。

這與六西格碼的精神是不謀而合的,六西格碼以顧客聲音為出發點,作為持續改善的基礎,利用問題解決的技巧,確認出關鍵價值流,減少企業本身浪費,以達到降低不良、提升品質等重大目標。

推行Lean 6 Sigma,第一重視的就是顧客。由六標準差與精實製造所結合的制度,其價值皆是由顧客所決定,由顧客決定產品或服務價值之後,企業主管就必須衡量企業的價值流在何處,評估價值流是否有造成顧客的損失,或者造成企業內部的浪費,這時,可依據精實製造中所提及的七個浪費來一一檢視,確認關鍵問題,並將此列入需要改善的項目。接著,針對所列舉的問題或浪費進行解決,而六西格碼的問題解決步驟「DMAIC」剛好提供了一個強而有力的模式,可使欲解決企業問題的人員依序進行。而精實製造所強調的JIT、自動化、目視管理、看板管理等,則可在DMAIC中的「C:管制階段」加以實現,持續完成世界級製造管理的實現。

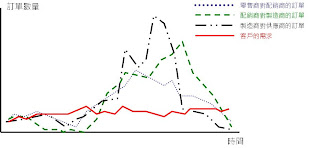

圖.4 精實製造與六西格碼綜效

簡要的說,我們結合精實製造「迅速、有效、無浪費」的管理原則,以及六西格碼「精準、低變異、高品質」的管理效益,創造出更高層次的精實六西格碼管理制度,使企業的生產或服務流程能更有效率,創造出世界級的品質水準,藉此獲得更高的顧客滿意與回饋(圖.4)!