什麼是「供應鏈(Supply Chain)」?

顧名思義,供應鏈就是連接製造商、供應商、配銷商、零售商和顧客所組合而成的一個產品或服務體系(圖2)。

依據美國營運管理協會(The Association for Operations Management ,簡稱APICS)最新發佈的產業辭典,「供應鏈」的定義描述如下:「供應鏈是一個透過工程化的資訊流、物流與金流,將原物料轉換為產品或服務,並遞送給末端客戶的網絡體系。」

圖2. 供應鏈概念圖

而「供應鏈管理」則是在1985年由Michael E. Porter最早提出,之後陸陸續續有多種不同的定義,內容大同小異,不外乎是針對供應鏈的各項活動所作的設計、計畫、執行和監控管理作業。但是早期的供應鏈管理比較注重個體企業的利益,近代供應鏈管理則較為強調「連結企業內、外部結盟夥伴的集體資源,使彼此能成為一個具有高度競爭力及大量客制化能力的供應體系;…集中力量發展創新方法,讓市場產品、服務與資訊同步化,進而創造獨特且個別化的顧客價值源頭(Ross, 1999)。」

整體而言,企業導入供應鏈管理制度,是為了達成以下四大目標:

一、 降低存貨

有效地決定存貨配置之地點、數量及時間,使得供應鏈整體存貨能壓到最低,並提高存貨週轉率。

二、 降低變異

降低消費者需求的變動、成員間資訊傳遞的延遲、製造時程過長…等變動因素。

三、 要求較高的品質

透過供應鏈體系中所有同盟成員的全面質量管理,使原物料、產品或服務品質能較容易獲得提升。

四、 快速反應 (Quick Response)

創造一個能快速滿足顧客需求的企業合作環境。

供應鏈作業參考模型

根據美國供應鏈協會(Supply Chain Council)所提出的供應鏈作業參考模型(Supply Chain Operations Reference Model, SCOR Model),在供應鏈管理中,包含了五大作業模組,分別為規劃(Plan)、採購(Source)、製造(Make)、配送(Deliver)與退回(Return),透過這五項作業模組及其所涵蓋的作業流程,企業便可以建構出一套內、外部的共同語言,來定義並描述繁複的供應關係。以下分別說明各模組的意義以及其所包含的執行作業項目(如下圖3):

圖3 供應鏈作業參考模型

一、 規劃

在規劃模組中,囊括了採購、製造、配送、退回四種執行流程的規劃建置與溝通,重點在於各項模組所需資源的調度與平衡。所需管理的內容包括供應鏈的整體需求與供給規劃、資訊蒐集作業、資產、庫存、運輸、法規順應度…等管理工作。

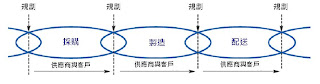

規劃模組是供應鏈中啟動的項目,也是串連其他四個模組的關鍵,透過規劃作業的角度,使每一個模組的負責人員,都能視其上下游單位為內部供應商或內部客戶,讓模組之間的作業都能有效串連(如圖4)。

規劃模組中的執行流程劃分為:

i. 整體供應鏈規劃(Plan Supply Chain)

ii. 採購規劃(Plan Source)

iii. 製造規劃(Plan make)

iv. 配送規劃(Plan Deliver)

v. 退回規劃(Plan Return)

圖4 規劃作業與其他模組的串連

二、 採購

模組中包括對於供應商產品的搜尋、收料、進料檢驗以及付款作業安排,以及對供應商的績效評鑒、資訊維護、合約管理等等。

需執行的流程劃分為:

i. 一般產品採購(Source Stocked Product)

ii. 接單生產產品採購(Source Make-to-Order Product)

iii. 客製訂單產品採購(Source Engineer-to-Order product)

三、 製造

模組中包括規劃生產製造時程、領料、產品製造、生產問題處理、包裝、檢測、配送前置作業等。需要管理的議題為生產績效、在製品(WIP)管理、品質管理、生產設備、生產運送動線等。

執行流程可劃分為:

i. 一般產品製造(Make-to-Stock)

ii. 接單生產製造(Make-to-Order)

iii. 客製訂單製造(Engineer-to-Order)

四、 配送

凡是從處理客戶需求到產品遞送的步驟,包括選擇配送的工具,都是此模組的管理範疇,在倉儲管理中的收貨與選貨作業(為了配送的選貨作業),以及配送完成後的開立發票作業,也須納入此模組中。

配送模組中包括以下四個執行流程:

i. 一般產品配送(Deliver Stocked Product)

ii. 接單生產產品配送(Deliver Made-to-Order Product)

iii. 客製訂單產品配送(Deliver Engineered-to-Order Product)

iv. 零售產品遞送(Deliver Retail Product)

五、 退回

對於採購模組中所接收的料品,以及配送模組中所送出的產品,需管理其退回作業,包括產品狀況的辨識、退回授權、退回行程安排、收據處理作業等。

需退回的執行項目有以下三種:

i. 損壞產品退回(Return Defective Product)

ii. 需再製或維修產品退回(Return MRO Product)

iii. 多餘產品退回(Return Excess Product)

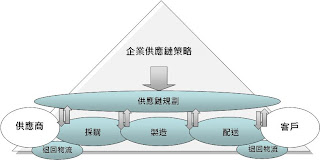

企業導入供應鏈管理,一定要先釐清自己在上述五大模組中所執行的流程是否完善且明確,若企業對於這五大模組的作業項目已充分掌握,才能向外部供應商、聯盟伙伴同步擴展供應鏈管理制度,使供應鏈網路之間能有秩序地串連(下圖5),打造物流、資訊流、金流效率最佳化的良好基礎。

圖5 企業間供應鏈網路的串連

參考資料:Supply-Chain Council

供應鏈管理績效衡量指標

供應鏈範疇廣泛,要確認制度是否被落實,以及績效是否如預期,需要在各個模組與作業流程中設定關鍵的衡量指標(KPI),使經理人能在最短時間內抓出執行問題點,並讓供應鏈同盟伙伴也能迅速得知關鍵訊息以調整相關決策。針對SCOR Model的五大管理模組,有幾項關鍵衡量指標是不可不知的:

一、 規劃模組:

1.年度總庫存周轉率

2.提前執行生產計畫所耗費的總成本

3.生產週期預測

二、 採購模組:

1.平均供應商交貨時間

2.單獨採購(Maverick Buying)比率

3.採購循環總成本

三、 製造模組:

1.在最大產能下的實際產率

2.在製品(WIP)庫存周轉率

3.不良品比率

4.客戶下單至交貨週期

5.非計畫性停產或停機比率

四、 配送模組:

1.完善交貨比率(及時、正確地交貨,並開立發票完成)

2.總體物流成本比重

3.訂單及時交貨比率

五、 退回模組:

1.客戶端、零售商、批發商之總退回數

2.供應商採購退回數

3.賠償與維修成本

供應鏈管理的問題點與關鍵成功因素

一般企業總是對於上、下游策略伙伴存著質疑、保留或不信任的態度,當企業與上下游企業夥伴建構供應鏈間的產銷合作關係時,理論上,藉由資訊數據的溝通與資源分享,應該會使得企業間的整合運作更加順暢。但是由於多重供應商之間的惡性競爭與資源分享權限問題,反倒降低了合作企業之間的效益,限制了發展空間。

在InformationWeek的研究報告中曾指出,僅有36%的美國企業願意分享產銷資訊與需求變動數據給合作企業。因為彼此之間的猜疑與不信任,產生供需的不協調,可能導致上游供應商對下游需求過度樂觀,造成所謂的「月暈效應(Halo Effect)」,或是上游供應商對產業前景的過度恐懼與需求的錯誤預測,導致供不應求的情形。因此,除了基礎的交易程序外,企業與企業間不肯再進一步去改善彼此的合作關係。而當下游需求突然波動時,也會使供應商誤以為需求大量增加,進而大量地囤積庫存以便因應市場的需求。這便是資訊不透明與產銷關係不協調所造成的危險合作關係。

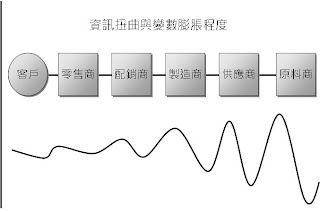

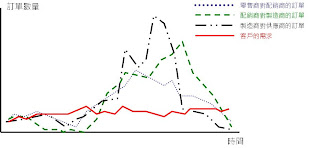

一旦上游供給過剩時,由於需求失真(Demand Distortion)以及變數的繁殖、膨脹(Variance Propagation),供應鏈間會出現「長鞭效應(Bullwhip Effect)」的現象(如下圖6~7),使供應鏈供給過剩的問題自下游往上游產生一連串連鎖性的產業劇變。不僅引發上游廠商庫存嚴重積壓與資金周轉失序,更喪失了整體供應鏈在產業中所佔有的競爭市場,瓦解整體成員產銷聯盟的合作關係。

圖6 長鞭效應示意圖

圖7 長鞭效應對供應鏈廠商訂單的衝擊

不論是月暈效應或是長鞭效應,對於供應鏈廠商之間的合作效益都是有害的,企業主要令上下游供應鏈成功合作,除了要消除主觀意識決策、多向度運用量化指標做為參考依據外,還有許多外部的管理事項是需要注意的。以下列出10項針對外部策略伙伴的供應鏈管理關鍵成功因素,供讀者做為落實供應鏈管理時的參考依據:

1.互相信任的合作關係

2.具有共同的目標

3.建立良好的溝通管道

4.獲得供應鏈廠商高階管理者的支持

5.存貨的及時修正與控制

6.利害資訊的共享

7.供應鏈之間相互利益的認知

8.團隊小組之合作

9.信用允諾與實際資源的投入

10.利益的實現