企業求生存與競爭的秘訣有很多種,「品質」則是其中最具長遠性、最能留住客戶的一樣利器。現在不僅製造業需要追求產品品質,服務業也需要追求對客戶的服務品質,而為了達到對產品、對服務的「高水準要求」,今日的品質管理,已將組織內部的「流程品質」,甚至高階經理人的「決策品質」也都被納入了品質管理的範疇之中。

所謂品質,是指「卓越的程度或水準(a degree or level of excellence )」,早期工廠對於品質的認知僅止於「適於使用」,現在對於品質的認知則是「由顧客來衡量,要滿足顧客需求,讓客戶覺得高興」。日本企業對於品質的要求是更為精進的,他們要求「零缺點」的境界,並且清楚的傳達「在第一次就把正確的事情做好」的觀念。

綜合以上的概念論述,我把「品質」這兩個字解釋、定位為:「在第一次就把正確的事情做好,沒有缺失,並且能滿足內、外部客戶的需求,令客戶滿意!」

自古至今,業界對於品質要求所因應的管理制度不斷地在演進與擴大,到現在,全面品質管理(Total Quality Management, TQM)已經是各大行業朗朗上口的專業術語;許多人都知道,TQM就是透過持續不斷的改善作業與反饋,利用系統性的工具(大部分都是統計工具),使企業的產品或服務能得到全面性的品質提昇。

然而,一般企業在品質管理的實務運用上,卻常出現三種問題:

一、知道什麼是TQM,卻不懂得如何落實TQM。

二、欠缺基本功夫,貿然引用TQM中要求較高端技術的管理制度(如6 Sigma),造成「水土不符」、「不知如何用」的窘境。

三、沒有紮實的建立起企業的品質管理體系,直到被顧客要求,或被列為接單資格時(如OEM廠),才知道TQM已成為必備條件,必須要建立TQM。

簡單的說,不是有心做好品質,只是為了拿個憑證,就會出現以上這些問題。在以下的文章,我將介紹導入TQM的實戰工具(不論製造業或服務業皆可使用),並在最後對「品質成本」做扼要的說明,希望讀者除了看文章之外,也能試著把這些工具融合在一起,試著使用在生活上、工作上,這樣便能在最短時間內掌握TQM的執行精髓。

QC / NQC的七大管理工具

QC七大管理工具,是TQM問世時的核心工具,也是現今企業實施TQM不可不知的基礎管理技術,這七樣管理工具不僅簡單易懂,操作性也強,僅需基礎的統計品管知識便能加以落實,對於管理者來說也是非常便利的分析工具。

一、 管制圖

標示上下管制界限的圖表,也是品質管制最常使用的圖表。在大量製造的生產線中尤其受用。透過統計計算所得的平均數、管制上限(UCL)、管制下限(LCL),管理階層可以針對固定時間內表現異常(異常高或異常低)的記錄加以追蹤,運用最少的時間,解決最多的問題。此外,透過管制圖的數據記錄,我們還可以藉此獲得被記錄對象的短、中、長期趨勢,作為預測的輔佐資料。

(管制圖範例)

二、 直方圖

收集大量的數值型資料,藉以了解資料的中心數值以及所蒐集數據的差異狀況。直方圖通常與統計學中的數值統計分佈(Statistic Distribution)相結合,常見的分佈有常態分佈(Normal)、指數分佈(Exponential)、波瓦松分佈(Poisson)等。

瞭解產品在品質數據上的統計分佈特性,就是瞭解該產品的品質精準度,有助於管理者找出改善的癥結點,也能有效紀錄改善後的結果。

三、 層別法

透過簡單的二維矩陣,將數據適當地分層、分類,並分別作比對與分析。透過層別法分析,可以找出複雜資料中癥結問題所在,進行TQM品質改善時,也可以反向地透過這種方式,尋找最具改善影響力的手段。

四、 特性要因圖

特性要因圖為日本品質大師石川馨(Ishikawa)博士於1952年所發明,為紀念石川博士對品質改善的貢獻,特性要因圖又稱石川圖,另外,因其形狀看似魚骨,故俗稱為「魚骨圖」,因為其目的是闡明原因(要因)與結果(特性)之關係,所以也有人稱之為因果圖。

特性要因圖為簡單的問題分析工具,針對欲分析的問題軸心,由大而小、由粗而細,一層一層地找出該問題的可能原因,通常展開至第三至五層,管理階層便能找出導致此問題的「真因」,進而尋求解決的辦法。

五、 查核表

查核表是檢查物品、料件是否齊全的工具,多數人認為計算數量乃雞毛蒜皮之事,不會造成品質上的問題;然而「魔鬼總是藏在細節裡」,人為的疏失總是不經意地在身邊出現,計算錯誤、登記錯誤、看錯產品料號等微小錯誤就是會不停的上演,也不斷地造成後續作業的停擺、重工。

透過查核表,我們可以仔細地記錄每一筆該入庫的料件、盤點每一筆我們該使用的零件,避免無謂的作業疏失與工時浪費,使作業流程能夠順暢的執行下去。

「讓作業能夠照著預期的方式進行」,是品質管理最基礎、最根本的工作之一!

六、 散佈圖

成對的數據,透過方格紙的繪製,用以表示變動參數的關聯性,以及因果關係的強度。繪製散佈圖,可以瞭解事物變異的存在多寡,也能鑑定品質的穩定度。

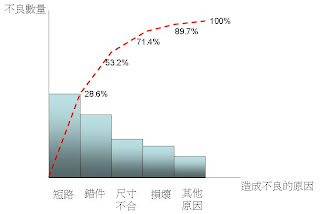

七、 柏拉圖

柏拉圖可說是直方圖與折線圖的結合應用。在直方圖的部分,我們依照數值大小由左而右排列,並且將每一個項目的累積百分比繪製成折線圖,讓我們可以歸納出影響較大的項目(掌握所謂「80/20原則」),決定需要改善的優先順序。透過柏拉圖的表現,我們也能輕易的看出改善前後的差距與效益。

近年來QC手法廣泛地被採用,其功能也不斷的被提升,因此除了既有的QC七大手法外,更有演進後的新QC七手法。其目標同樣是為了提升流程品質、產品品質,但相較於舊的QC七手法,新的七大手法較適用於管理、規劃層級(較偏向後端的管理運用)。我們在選擇品質管理的導入實施工具時,無須摒棄原始的七大手法,應視本身工作崗位需求以及可用資源條件來判斷該使用哪些QC工具,畢竟簡單實用又有效的工具,就是最成功的工具。

以下簡單介紹新QC七大手法的概念:

一、 親和圖法:

親和圖法,也稱為KJ法、A型圖解法,為日本筑波大學教授川喜田二郎在研究人類文化學之野外調查研究活動時所開發。親和圖法用於混沌的狀態,將所收集的事實、意見和數據,依其親和性(也就是類似性)加以統合、歸納,用以顯示問題的所在及其型態。親和圖非常適用於討論未來的、未曾經歷過的、還不知道下一步的問題。

(親和圖法)

二、 關聯圖法:

針對複雜的難題,找出數個問題與其要因間的「因果關係」,並且使用箭頭來明確表示的圖示法,目的是在分析複雜糾纏的問題,並為這些因果關係尋找適當的解決策略,類似原QC手法中的魚骨圖,是以「原因-結果」不斷地展開進行分析。

(關聯圖法)

三、 系統圖法:

利用樹狀的展開方法,系統性地探究要達成某一目的的方法有哪些。藉由「目的-手段」的不斷循環分析,像大樹延展般地分列出許多層級,幫助我們探索解決問題的手段。

由於其具有強烈的邏輯性,並且層次分明、一目了然,非常適於「擬定對策」時使用。

(系統圖法)

四、 矩陣圖法:

所謂矩陣圖法,就是利用多元項的思考方式,分析現象、問題與原因三者之間的關連性,組合要素間的各項關係,進而探索出問題的型態與內容,獲得解決問題的對策。

矩陣圖法主要適用於探討多組資料群間的相互關係,或需要將對策做多元性的評估時使用。

(各種類型的矩陣圖)

五、 矩陣數據解析法:

延續上述的矩陣圖法,當各個要素間的相關性可以量化時,則可經由計算而獲得可供參考運用的情報。矩陣數據解析法的目的在於解析大量的數據,求得能夠掌握全體的且較好的結論,是一種掌握主要成分的分析方法,也是一種多變量的分析手法。例如某種新產品其用途與要求品質特性之對應項目表。

六、 箭頭圖法:

箭頭圖是由要徑法(Critical Path Method)與計畫評核術(Program Evaluation and Review Technique)融合而成,是專案管理中常用的技術。

利用「箭頭圖法」可以讓大家看出各工作項目間的日程關係。

當某一工作項目發生延遲時,是否會影響整個計畫進度?

為了維持總工作進度,是否有縮短其他工作日程的需要?

像這類的問題都可以利用「箭形圖法」獲得解決,可以有效協助大家管理計畫工作進度,不致發生延遲情形,也因此箭頭圖法相當適用於展開精細的計畫與專案執行管理。

七、 過程決策計畫圖法:

過程決策計畫圖法,也叫做PDPC法,主要是針對相關環境或事態可能發生的各種變動,作各式各樣不同的可能性預測,以利在實際遇到問題時,依舊可依原定計畫進行,不致耽擱既定時程。

為了達成預設目標,我們必須考量各種可能發生的情境,製作事件發生的路線圖,路線的推導可由起點推至結果,也可以由結果(期望)反推回起點,適用於實施順序、步驟的規劃,以及可能風險的管理。

(過程決策計畫圖法)

持續改進與提升的8D手法

8D是解決問題的八條準則(8 Disciplines)或稱八個工作步驟。8D又稱團隊導向問題解決方法,是福特公司(Ford)處理問題的一種制度,它提供一套具有邏輯的問題解決方式,同時也為「統計製程管制」與「實際的品質提升」架起溝通的橋樑。這八條準則包括:

D1:成立團隊

D2:描述問題

D3:訂定暫時性的圍堵行動

D4:找出根本原因

D5:尋找永久性對策

D6:永久對策的實施與驗證

D7:預防再發生

D8:肯定團隊貢獻

業界對於8D的運用各不相同,有人作為問題分析與解決的工具,有人作為與上級描述狀況的書面報告,有人作為管理供應商的改善計劃。其實,企業若善加利用8D的步驟,不僅能夠解決問題,對於品質的提升同樣具有功效。以下簡單描述8D的各個步驟,相信大家能很快理解為何8D與「品質提升」的理念會不謀而合。

D1:成立團隊

成立處理問題的團隊,是重視問題的表現,透過不同部門的相關人員所組成的項目團隊,能有效解決所反應的問題。當然,所有成員都應共同承擔責任及後果。

D2:描述問題

為了更容易找到問題癥結所在,防止問題再發生,應使用合理的思考及統計工具來詳細的描述問題:包括發生了什麼問題?發生地點?發生時間?問題的大小和廣度?運用5W與2H來描述,使大家都能清楚瞭解對於問題的共識。

D3:訂定暫時性的圍堵行動

為使外部或內部的客戶都不受到該問題的影響,我們需要訂定並執行臨時性的圍堵措施(治標),直到永久性的改進措施(治本)被執行為止。

當然,臨時性的圍堵行動也必需要確保能達到預期的效果。

D4:找出根本原因

就問題的描述和收集到的資料進行比較分析,分析有何差異和改變,識別可能的原因,測驗每一個原因,以找出最可能的原因,予以證實。

問題就像一座冰山一樣,我們常常只看到浮在水面上的表象。要找到產生問題的根本原因,應該追根究底的追查與詢問。透過5個Why與QC特性要因圖的解析,我們可以輕易地找出根本原因,藉此追求真正有效的對策。

(圖.問題冰山)

D5:尋找永久性對策

針對已確認的根本原因制訂永久性的糾正措施,要確認該措施的執行不會造成其他任何不良影響。

D6:永久對策的實施與驗證

執行永久性的糾正措施,並監視其長期效果,確定引發問題的根本原因消除後,訂定程序控制方法並納入標準管理文件。

D7:預防再發生

修正必要的策略、文件與系統,避免此問題以及類似的問題再次發生:

一、 策略的更新:

若公司的既定策略導致問題產生,則第一個要處理的預防措施,便是討論如何修訂已在運行當中的策略。

二、 文件的更新,包括以下兩種類別:

實際作業文件,如:標準作業流程(SOP)、作業指導書、表單。

預防性品質文件,如:失效模式及影響分析報告(FMEA)。

三、 體系的更新:

針對現有的作業體系修正,或另尋替換的體系內容。

D8:肯定團隊貢獻

健全的獎懲制度是領導團隊的基礎,高明的指示、命令是引發積極性的關鍵。完成團隊任務,衷心地肯定團隊及個人的貢獻,並加以祝賀,給予適當的嘉獎。這對於團對工作的文化、士氣,以及後續問題的解決效率都有正面的影響力。

品質成本概念

許多高層主管忽略了品質管理的價值或影響,原因多出於「品質問題」與「錢」之間沒有劃上等號。當有這種情況時,要說服他們的最直接方法,便是核算「品質成本(Quality Cost)」。

要執行TQM,管理者必需清楚為了「品質」所花費的成本有哪些?(或是不好的品質所要耗費的代價有多少?),藉以釐清在組織內所投入的工作是否具有效益,品質的提昇是否划算。

一般對於品質成本的認定,以Juran & Gryna的定義:「因瑕疵品或避免瑕疵品而發生的成本」為主,將品質成本區分為四大類型:

一、 預防成本(Prevent Cost):

為避免瑕疵而支出的成本。如:品質規劃、新產品檢核、教育訓練、製程控制、品質報告制度及專案改善的成本。

二、 評鑑成本(Appraisal Cost):

又稱為查探成本(Detection Cost),係指為了解產品或原料之現況所支出的成本。如:進料檢驗、測試用材料、人工與設備等成本。

三、 內部失敗成本(Internal Failure Cost):

未運交客戶之前、因瑕疵品而支出的成本。如:重製、修理、廢棄等成本。

四、 外部失敗成本(External Failure Cost):

指瑕疵品已運交客戶之後所發生的成本。如:客戶抱怨、商譽損失、返修品等成本。

簡單的說,預防成本與評鑑成本是「為了達成,或為了某一品質水準而支出的成本」;而內部失敗成本與外部失敗成本則是「因為無法達成某一品質水準而支出的成本」。

「企業瞭解組織內各項品質成本項目的比重分佈,才能藉此擬定適當的品質管理政策,並制訂成本管理的績效指標。」曾任ITT副總裁的品管大師Philip B.Crosby說過:「品質成本是評估品質改善績效的最佳指標。」企業愈清楚瞭解品質成本,便愈能使TQM的執行具有效益!

其實談到全面品質管理,相關的管理手法相當多,從概念型的PDCA、5S管理、到專案型的精益生產(Lean Production)、獨力生產系統(Cell Production)、JIT(Just-in-time)準時化生產、6-Sigma、全方位企業流程檢測(MVT, Multivariable Testing),以及標準型的ISO導入等,都是為了品質提升而設計。企業在導入、執行TQM時,切忌囫圇吞棗,別想要一次導入多個制度,或沒TQM基礎就向一下子導入最高水平的部份來「趕流行」,誤以為如此能夠一次就大幅提昇績效!

選定一項適合企業性質、預算、規模的品管制度,堅持做到好做到落地,那麼TQM要成功落實,就不是件困難的事!

作者:曾立維 Paulo Tseng

非經授權不得任意轉載使用

沒有留言:

張貼留言